技术小课堂丨计算机技术在淬火炉设计上的应用

淬火炉是工件淬火前加热工件的炉子。淬火是把工件放入炉内加热到临界点以上的温度并保持一段时同,然后把工件迅速从炉内取出投入到淬液(油或水)内快速冷却的热处理工艺。炉子的热源可以用电及燃料,温度可用热电偶测量。用电及气体、液体燃料的炉子,可以用仪表自动控制和调节温度。

淬火炉在机械制造业应用广泛,机械零件,尤其是汽车、飞机、船舶等制造中的钢件几乎都要经过淬火热处理。淬火加热炉可用于汽车零部件、飞机零部件、轴类、齿轮、链轮、螺栓和各种钢制零件的淬火加热,淬火槽可用于对加热后的工件进行迅速淬火冷却,配合搅拌、水冷循环等系统实现高质量的淬火。

AG九游会装备股份有限公司研制生产的淬火炉具有如下特点:以计算机为控制核心,温度自动控制,预热时间、淬火温度值、保温时间、等待时间等参数可自主定义;定义好工作流程与参数值,装夹好金属笼后,可开始自动工作;软件可显示试样信息、工作温度、工作时间、温度曲线(上、中、下三段温度)、热处理工作次数,可绘制打印工作报告等。经过多次试验,证明设备安全可靠、自动化程度较高。

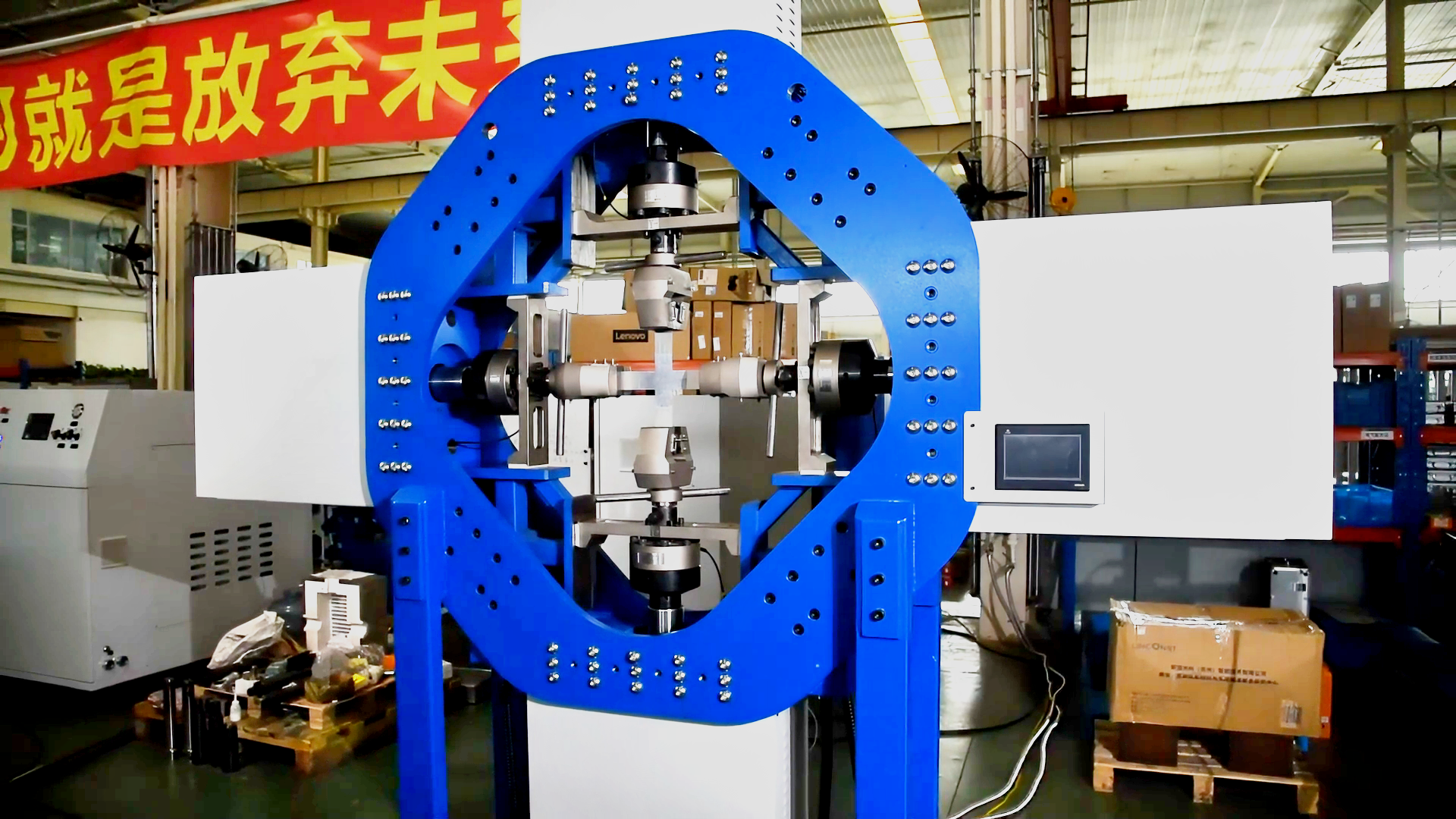

淬火炉主要由淬火炉主机单元、高温大气炉单元、高温金属笼单元、淬火炉主机电气单元、温度控制系统单元、计算机控制系统等部分组成,图1为淬火炉结构原理示意图。

图1 淬火炉结构原理示意图

1、淬火炉主机单元

主机框架采取型钢框架结构,炉子下方放置水桶,水桶放置在移动小车上。夹持装置采用手指气缸夹持,加热炉下挡板装置采用旋转气缸。

2、高温大气炉单元

大气炉前端开口,高温大气炉采用一体式炉膛,多晶纤维半裸露包裹炉丝。发热体(分上中下三段)采用 HRE材料,半裸露式加热,提高炉丝的抗氧化性及使用寿命。大气炉整体结构紧凑,操作方便,保温效果好。其中,炉壳采用耐高温的不锈钢材料加工而成,避免了水蒸气等对炉丝寿命的影响,内套石英玻璃管,并采用三段侧插口控温,提高炉丝抗氧化性及使用寿命。

3、高温金属笼单元

高温金属笼单元主要包括镍铬吊丝与试样金属笼。金属笼采用K465合金制造,耐高温性能好。金属笼由镍铬吊丝吊起,与主机上夹具夹持连接,简单方便。

4、淬火炉主机电气单元

主机电气由 IO 卡和手控盒组成,负责夹紧、松开等手动操作动作。

5、温度控制系统单元

温度控制系统由温控仪表、热电偶和固态继电器等组成。由热电偶测量的温度值送入温控仪表,温控仪表进行比较、PID运算,并根据运算结果输出一系列触发电流信号加到进口固态继电器上,以控制固态继电器导通角。导通角的大小决定电阻丝所加电压的高低,也就是可调节高温炉的加热功率,最终使炉内的温度稳定在目标值上。

1、结构组成

软件由参数设置、详细控制、数据处理等 3 个部分组成。

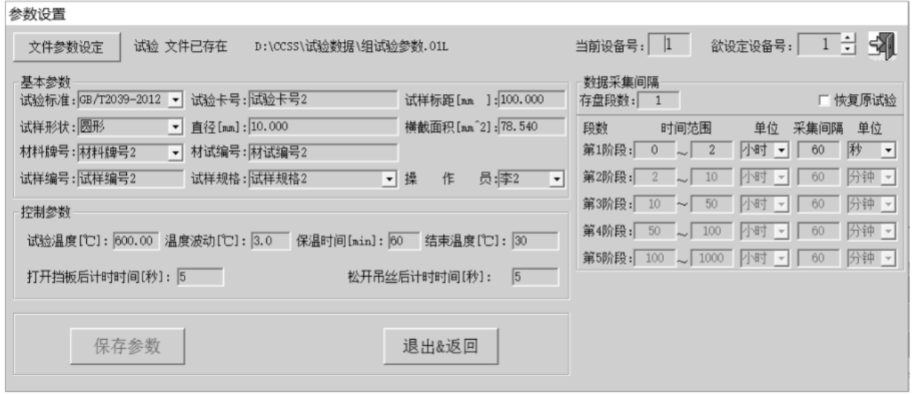

(1)参数设置。在参数设置窗口(如图2所示)中,设置试样的基本参数,以及试验温度、保温时间等参数。

图2 参数设置窗口

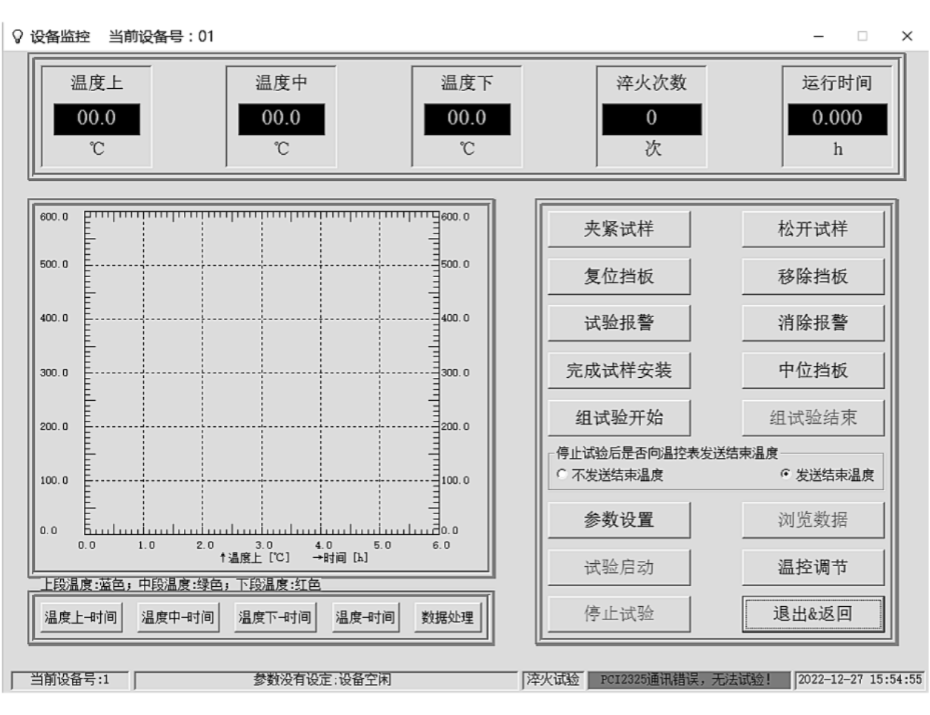

(2)详细控制。详细控制窗口如图3所示,窗体的上方为设备试验的实时数据显示区域,显示试验温度和运行时间等数据。窗体左中部为图形显示区域,单击按钮条的相应按钮可以显示对应的数据曲线。窗体右中部为功能键区域,包括参数设置、温控调节、浏览数据、退出 & 返回、启动试验、停止试验等功能。

图3 详细控制窗口

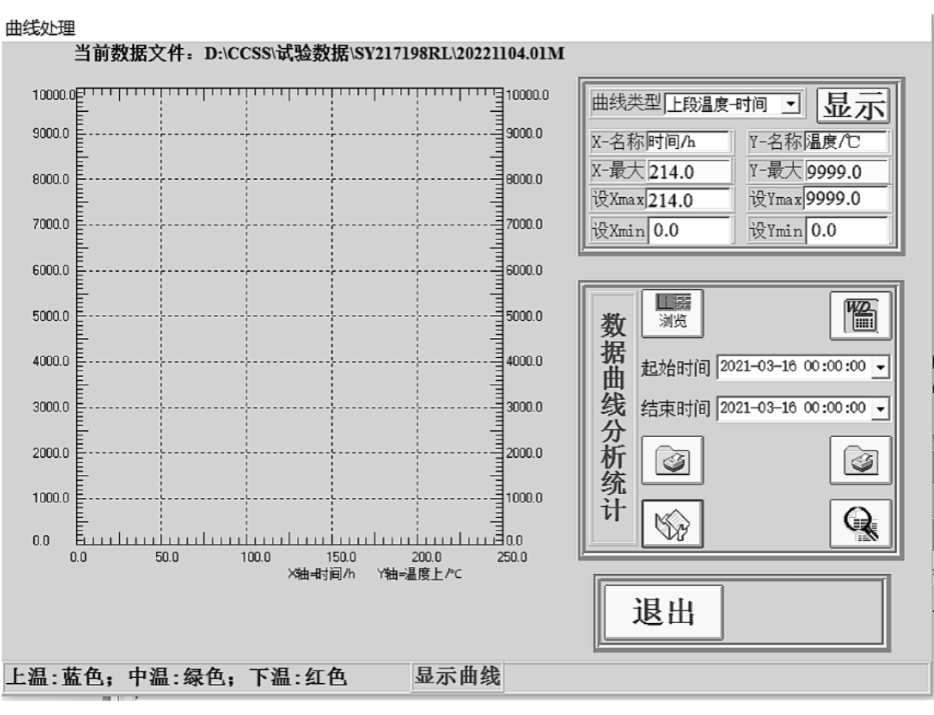

(3)数据处理。在数据处理窗口(如图4所示)中,可以查看曲线、导出数据、打印报告等。

图4 数据处理窗口

2、采集温度

温度仪表为欧陆表,通信协议是modbus协议。

(1)初始化并打开串口。

With GCommData(Comi)

. BaudRate = GBaudTable(12)

. Parity = GParityTable(0)

. ByteSize = GByteSizeTable(3)

. StopBits = GStopBitsTable(0)

(2)在计时器中接收温度。

首先发送读取温度命令。

然后就可以在接收的字符串中解析温度值了。

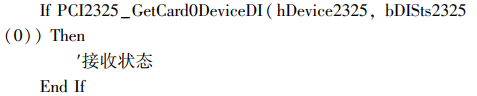

3、采集 IO卡数据

首先创建 IO 卡设备对象。

成功创建IO卡对象后,就可以接收IO卡数据了。

IO卡中的状态包括夹紧、松开、炉子下面挡板的移除和复位等。

4、试验流程

(1)设置试验参数。

(2)在详细控制窗口中单击“试验启动”按钮,软件会把试验温度的目标值传送到温控表中。

(3)打开加热开关,开始升温,升温到目标温度值。

(4)把装好试样的金属笼通过吊丝安装在主机夹具上,保证金属笼位置正确后,启动夹紧开关,使夹具夹持住镍铬吊丝,盖上加热炉上保温盖。开始对试样进行加热,在软件上单击“完成试样安装”按钮,软件开始保温计时,进入加热计时时间。

(5)当软件参数设置的“保温时间”计时时间结束后,加热炉下方电机带动下挡板旋转,保证下炉口畅通。参数设置的“打开挡板后计时时间”开始计时,计时时间结束后主机上夹具启动,松开镍铬吊丝,金属笼靠自重掉入水中。参数设置的“松开吊丝后计时时间”开始计时,计时时间结束后加热炉下方电机启动,关闭炉下挡板同时执行夹紧动作,并且打开蜂鸣器提醒完成一次淬火。

(6)如果想继续进行淬火,则需重复步骤(4)与步骤(5);如果想停止淬火,在软件的监控界面上单击“停止试验”按钮,然后关闭加热开关,进行加热炉降温,关闭主机电源,同时拉出水桶移动小车,将水桶抽出,捞取金属笼。

(7)工作结束后,将主机与金属笼擦拭干净,保证主机与金属笼无水残留。

在淬火炉的设计中,通过硬件与软件的良好配合,实现了淬火流程自动化、采集数据自动化、处理数据自动化。实践证明,淬火炉性能稳定可靠,具有较高的性价比。

请先 登录后发表评论 ~